Sandabbau konventioneller Art. Bild: pxhere, CC0

Die Zukunft des Betons – Teil 2 | Selten ist uns bewusst, dass Sand in vielen Bereichen unseres Lebens allgegenwärtig ist. Wir leben in Gebäuden aus Sand, fahren auf Straßen aus Sand und blicken durch Fenster aus Sand. Der Bausektor trägt am meisten zum Sandverbrauch bei, Sand findet sich aber beispielsweise auch in Computerchips, Zahnpasta oder Autoreifen. Doch Sand wird rar. Die Folgen sind gravierend – um so dringender ist der Handlungsbedarf.

Teil 1 With or without you: Klimaneutralität und die Rolle des Zements >>>

Teil 3 Jetzt kommt’s drauf an: Im Entwurf werden die wesentlichen Entscheidungen getroffen >>>

Nach wie vor nehmen wir Sand als scheinbar endlose Ressource wahr, war er doch schon immer günstig in großen Mengen verfügbar. Tatsächlich aber führt der Hunger einer stark wachsenden Erdbevölkerung nach Infrastruktur und Konsumgütern dazu, dass Sand knapp wird. Er entwickelt sich zum Spekulationsobjekt und zu einem globalen Handelsgut. Ein weltweites Netzwerk mafiöser Strukturen sorgt dafür, dass Sand illegal abgebaut und die Erlöse abgefangen werden.

Sand ist nicht gleich Sand

Kornbeschaffenheit von Sand verschiedener Herkunft. Links: Wüstensand aus der Namib Wüste (shutterstock.com, Alex7370); rechts: Strandsand von den Galapagos Inseln (shutterstock.com, Alex7370)

Sand ist ein natürlich vorkommendes Sediment, das aus verschiedenen Mineralen zusammengesetzt sein kann. Der meiste Sand entsteht durch Verwitterung. Gesteinsbröckchen werden in den Gebirgen abgetragen und auf ihrem Weg über Flüsse bis zum Meer zu feinem Sand geschliffen. Es gibt aber auch andere Sandarten, etwa aus toten Tieren, Pflanzen oder Muscheln. Den weltweit größten Anteil bildet Quarzsand, er kommt fast überall vor, allerdings variiert die Verteilung stark. Quarzsand ist härter als Stahl, durchsichtig und kann Wechselstrom in Gleichstrom umwandeln – diese Eigenschaften machen ihn zu einem unverzichtbaren Rohstoff in der industrialisierten Gesellschaft.

Auch Beton ist ohne Sand undenkbar. Bei der Betonherstellung werden hochfeste Sandkörner mit Zement und Wasser zu frei formbaren Bauteilen verklebt. Üblicher Beton besteht zu zwei Dritteln aus Gesteinskörnung. Gesteinskörnung meint dabei eine Mischung aus einem Drittel Sand mit einer Korngröße von 0,063 bis 2 Millimetern und zwei Dritteln Kies mit 2 bis 63 Millimetern. (1) Wenn wir über die Probleme von Sand sprechen, ist Kies mitgemeint.

Sand ist nicht gleich Sand. Im Betonbau muss Sand vor allem zwei Anforderungen erfüllen. Zum einen benötigt man für einen leistungsfähigen Beton eine gute Packungsdichte, also ein gutes Mischverhältnis aus Sand- und Kieskörnern verschiedener Größen, sodass die feineren Körner die Lücken zwischen den gröberen ausfüllen können. Außerdem sollten sie kantig sein, um sich aneinander gut abstützen zu können.

Der meiste Sand kann daher für Beton nicht verwendet werden. Wüstensand legt über große Zeitspannen enorme Strecken zurück und ist durch andauernde Reibung klein, rund und glattgeschliffen. Besser geeignet ist Sand, der durch Verwitterung und Erosion in Flüssen und Meeren entsteht und dort, aber auch sonst vielerorts zu finden ist. In Steinbrüchen gebrochener Sand ist ebenso gut geeignet. Diese Sande sind kantig und weisen verschiedenen Korngrößen auf. Dieser vergleichsweise kleine Anteil des weltweiten Sandaufkommens bildet die Grundlage des Betonbaus.

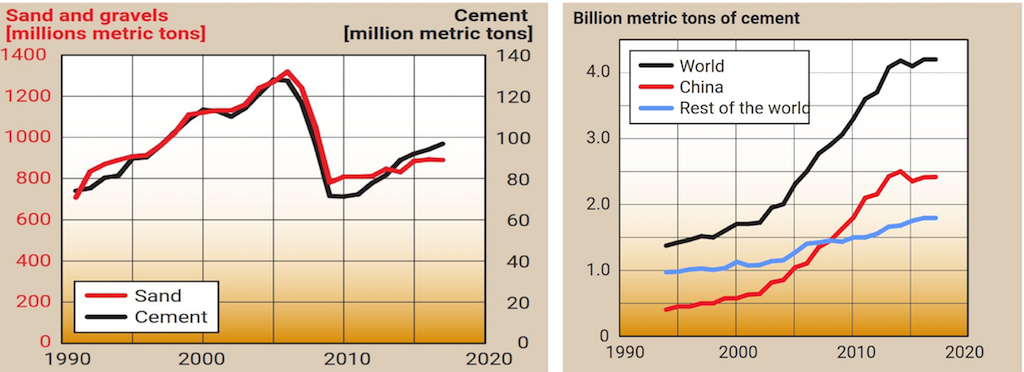

Sand- und Zementverbrauch der USA, links; rechts: Zementverbrauch China und die übrige Welt. (Bild: UNEP-Report)

Doch wie knapp ist dieser Bausand wirklich? Obwohl Sand zu den weltweit am meisten abgebauten Rohstoffen zählt, gibt es zur jährlichen Fördermenge keine verlässlichen Zahlen. Um sie zu ermitteln, zieht die UNEP den globalen Zementverbrauch heran, aus dem auf den des Sandes geschlossen werden kann. (siehe Bild 1 links). Heute wird fast dreimal soviel Zement wie vor 30 Jahren verbraucht – man kann daraus den jährlichen Abbau von 40-50 Milliarden Tonnen Sand ableiten. (2) Allein China hat durch die rasante Urbanisierung in drei Jahren so viel Sand und Kies für die Betonproduktion verbraucht, wie die Vereinigten Staaten im gesamten 20. Jahrhundert. Zum stark ansteigenden Verbrauch kommt, dass durch den Bau von Wehren, Staudämmen und anderer Infrastruktur der natürliche Nachschub von Sand immer weiter unterbunden wird, sodass wir heute schon doppelt so viel Sand verbrauchen wie neuer entsteht. (3)

Rabiate Methoden

Laut UNEP-Report kommen 90 Prozent des geförderten Sandes immer noch aus Sandgruben und Steinbrüchen. Diese konventionellen Abbaumethoden werden kritisiert, etwa weil sie Ökosysteme zerstören, sich auf das Grundwasser auswirken und die Wahrscheinlichkeit von Dürren erhöhen können. Doch im Vergleich zu den neu aufkommenden Methoden wirken sie harmlos. Weil weltweit immer größere Teile der einfach zu fördernden Sandreserven aufgebraucht sind, werden heute bereits 10 Prozent am Meeresboden abgesaugt oder an Stränden und aus Flüssen abgetragen – mit steigender Tendenz. Aber verbauter Sand hat in der Regel kein Herkunftslabel. Kontrollen sind teuer, und viele Staaten können sie sich nicht leisten.

Malé, die Hauptstadt der Malediven ist dicht besiedelt und umringt vom Meer. Ein Anstieg des Meeresspiegels hat für Malé und viele andere Küstenregionen fatale Folgen. (Wikimedia.org, Ibrahim Asad, CC BY 3.0)

Einen großen Anteil der zukünftigen Förderung werden die „Dredger“ ausmachen, gigantische Schiffe, welche mit Saugrohren den Meeresboden absaugen und abtransportieren – mit allem, was dort lebt. Ein solches Schiff kostet zwischen 20 und 150 Millionen Dollar, es muss also viel Sand bewegen, damit sich die Investition lohnt. In die Sandlöcher auf dem Meeresboden, die durch das Absaugen entstehen, rutscht Sand nach, letztlich auch von den Stränden. Weltweit werden Strände inzwischen teuer repariert. Eine Sisyphosarbeit, da der aufgeschüttete Sand – mitunter schon nach ein bis zwei Jahren – wieder im Meer landet. Geschädigt werden also nicht nur Ökosysteme am Ort des Sandabbaus. Weltweit sind derzeit je nach Schätzung bis zu neunzig Prozent der Strände im Begriff zu verschwinden. Damit erodiert eine unverzichtbare Barriere zwischen Meer und Land. Verbunden mit dem steigenden Meeresspiegel, bedroht das mindestens jene zehn Prozent der Weltbevölkerung die an Küsten wohnen. Bereits jetzt verschwinden viele kleine Inseln – Indonesien hat bereits 24 verloren.

Ein Ende des Sandhungers ist dennoch nicht in Sicht. Dubai, gelegen in einem Meer aus unbrauchbarem Wüstensand, führt beispielhaft den unverantwortlichen Umgang mit Sand vor Augen. Seit die eigenen Ressourcen einschließlich derer vor der Küste aufgebraucht waren, begann das Land, Sand aus Australien zu importieren – 3500 australische Unternehmen sind bis heute dabei involviert. Benutzt wurde der Sand dann für öffentlichkeitswirksame Großprojekte wie den Burj Khalifa (260.000 Tonnen Sand), für künstliche Inseln wie die Palmeninseln (200 Mio. Tonnen) sowie die Inselgruppe „The World“, die bis heute unbebaut vor der Küste liegt (450 Mio. Tonnen).

Ein weiteres Beispiel, das in eine bedenkliche Zukunft weist, ist Singapur. Der Stadtstaat hat seine Fläche innerhalb der letzten 45 Jahre um mehr als ein Fünftel vergrößert und dafür über 500 Millionen Tonnen Sand verbraucht. Während die wichtigsten Sandexporteure wie Kambodscha, Malaysia und Indonesien den Sandhandel verboten, wuchs Singapur weiter – und hat dabei auch auf Sand zurückgegriffen, der illegal gewonnen wurde.

Wie Sand sparen?

Der UNEP-Report von 2019 (4) schlägt für eine nachhaltigere Sandwirtschaft drei Handlungsfelder vor. Erstens sollte unnötiger Einsatz natürlicher Sande vermieden werden. Das heißt, es muss immer die Frage gestellt werden, ob tatsächlich neu gebaut werden muss, ob und für welches Bauteil wirklich Beton verwendet werden muss. Die Planung muss darauf ausgerichtet werden, materialgerecht und sparsam zu bauen.

Das zweite wichtige Handlungsfeld ist die Substitution natürlicher Sande durch wiederverwendete Materialien und alternative Rohstoffe. Ansätze hierzu – Recycling-Beton (RC-Beton) und aufbereiteter Wüstensand – etablieren sich allerdings nur zögerlich, da der immer noch niedrige Rohstoffpreis des Sandes schwer zu unterbieten ist. Als drittes Handlungsfeld wird deswegen auch eine stärkere staatliche Reglementierung des Sandabbaus in den Fokus genommen, die Abbaumengen, -orte und -methoden festlegen sollte.

Alternative: Recycling

Gesteinskörnungen für Beton. Links: natürlich gerundete Gesteinskörnung, Mitte: Betongranulat, rechts: Mischgranulat. (Bild: Holcim)

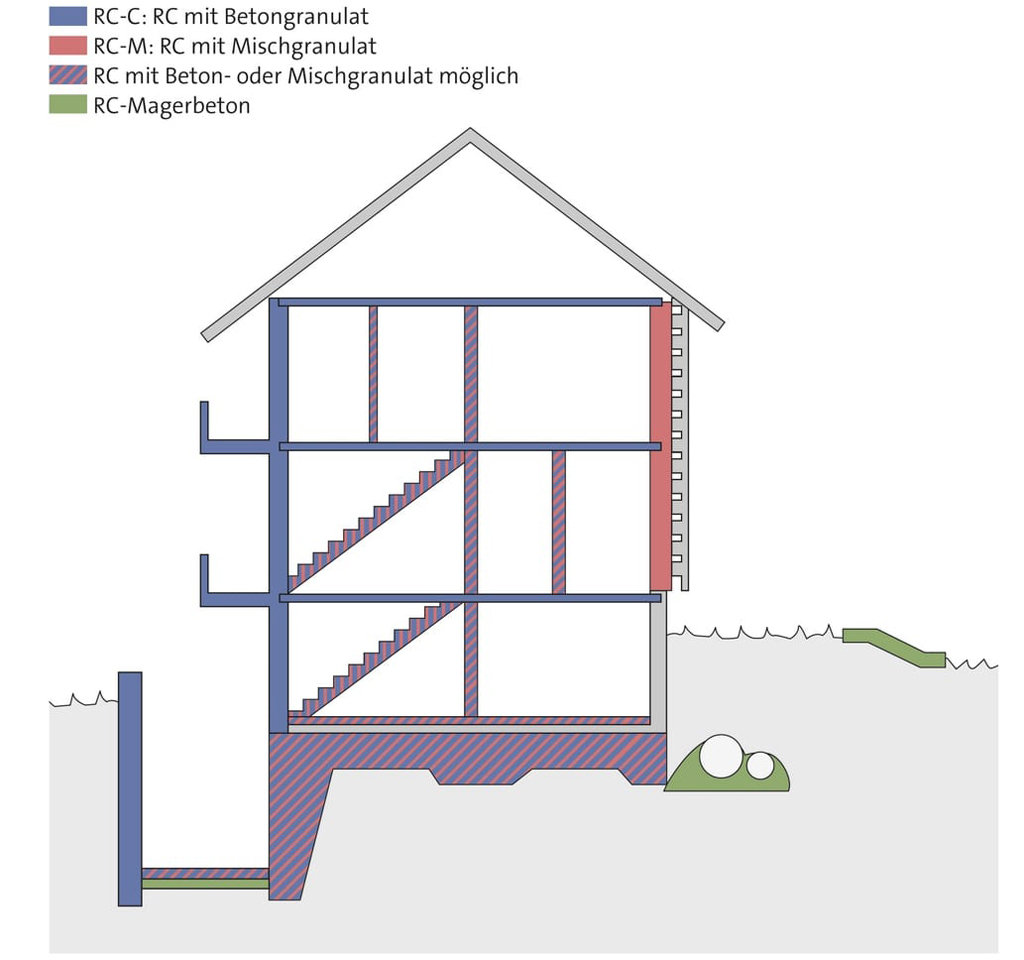

Bei RC-Betonen wird ein Teil der natürlichen Gesteinskörnung durch aufbereiteten Bauschutt ersetzt. Das Ausgangsmaterial kommt aus dem Abbruch alter Gebäude. Betonbauteile, Mauerziegel, Kalksandstein und Porenbeton müssen dabei sortenrein vom Stahl getrennt und zerkleinert werden. Diese rezyklierte Gesteinskörnung wird nach DIN EN 12620 nach zwei Typen von Zuschlägen unterschieden. Typ 1 (Betongranulat) besteht zu mindestens 90 Prozent aus rezyklierten Betonprodukten und erreicht etwa um 25 Prozent geringere Kornfestigkeiten als eine natürliche Gesteinskörnung. Typ 2 (Mischgranulat) darf einen geringeren Betonanteil (mindestens 70 Prozent) aufweisen, bis zu 30 Prozent dürfen aus Mauersteinen und Klinkern verschiedener Materialien sein. Der höhere Anteil offenporiger Gesteinstypen sorgt für eine gegenüber natürlicher Gesteinskörnung um 40 Prozent verminderte Kornfestigkeit. Da die Kornfestigkeit einen relativ geringen Einfluss auf die Festigkeit des Betons hat, lassen sich mit beiden Typen leistungsfähige Bauteile herstellen.

Gemäß der in Deutschland gültigen Richtlinie des Deutschen Ausschuss für Stahlbeton DAfStb für Anforderungen an Ausgangsstoffe zur Herstellung von Beton darf RC-Beton bis zur Druckfestigkeitsklasse C30/37 ohne weiteren Nachweis eingesetzt werden. (5) Transportbetone bis C30/37 machten in Deutschland 2021 etwa 85 Prozent der Gesamtproduktion aus – das Anwendungspotenzial für RC-Beton im Hochbau ist also enorm!

Besondere Aufmerksamkeit muss in feuchter Umgebung verbautem RC-Beton gewidmet werden. Denn in Deutschland darf ein trockenes Bauteil von Typ 1 maximal 45 Massenprozente enthalten, ein feuchtes Bauteil vom Typ 2 jedoch nur 25. Grund für diese Regelung sind zwei Effekte: Zum einen erleichtern offene Porensysteme wie gebrochene Mauerziegel das Eindringen von Wasser in die Gesteinskörnung – der Beton wird anfälliger für Frost. Außerdem lässt bei unklarer Herkunft des rezyklierten Materials nicht einschätzen, wie anfällig es für die Alkali-Kieselsäure-Reaktion (AKR) ist, die auch Betonkrebs genannt wird. Deswegen darf RC-Beton in feuchter Umgebung nur eingesetzt werden, wenn nachgewiesen werden kann, dass das Material nicht gegen die AKR anfällig ist, oder durch vorbeugende Maßnahmen geschützt wird

Verwendbare rezyklierte Gesteinskörnung nach Expositionsklasse (Bild: Holcim)

Deutschland hat den Ruf, mit einer Recyclingquote von über 90 Prozent im Baubereich eine der funktionalsten Kreislaufwirtschaften zu sein – dennoch sind Gebäude aus RC-Beton in Deutschland noch ein Nischenprodukt. Weil die Erfahrung fehlt, wurden hohe regulatorische Hürden errichtet: Rezyklierte Gesteinskörnung mit einer Korngröße unter 2 Millimeter sind von der Verwendung im Betonbau ausgeschlossen. Auch darf der maximale Recyclinganteil im Beton 45 Prozent nicht überschreiten. Und so wird rezyklierte Gesteinskörnung hauptsächlich im Straßenbau eingesetzt – ein unnötiges Downcycling eines hochwertigen Rohstoff, könnten doch hier auch minderwertigere Materialien zum Einsatz kommen.

Deutlich mehr Vertrauen bringt die Schweiz dem Recycling-Material entgegen.(6) Dort werden die geringeren Festigkeiten rezyklierter Gesteinsanteile in der Berechnung mit angesetzt – so können auch Feinanteile unter 2 Millimeter eingebracht werden und die Gesteinskörnung sogar vollständig aus wiederverwendetem Material sein. Der Grund für den Aufstieg des RC-Betons in der Schweiz waren die hohen Kosten für den Sandtransport auf Maut-Straßen. Die Ausgangsstoffe für RC-Beton hingegen fallen in der Regel dort an wo er gebraucht wird – in den Städten..

Alternative: Wüstensand

Weltweit können derzeit nur um die 5 Prozent der vorhandenen natürlichen Sande für die Bauwirtschaft genutzt werden. Das Wüstensand nicht zur Verwendung im Beton geeignet ist, stand lange als unverrückbar fest. Nicht zuletzt wegen des enormen wirtschaftlichen Potenzials wird aber immer wieder daran geforscht, Wüsten- als Bausand zu verwenden, inzwischen mit vielversprechende Erfolgsaussichten. Hoffnungen werden vor allem in das Verkleben und das Verschmelzen von Sandkörnen gesetzt.

Um Wüstensand zu verkleben muss er zunächst zu noch feinerem Sandmehl gemahlen werden. Dabei entstehen winzige Körner mit gebrochenen, kantigen Oberflächen, die sich gut aneinander abstützen können. Mithilfe eines mineralischen Bindemittels wie beispielsweise Zement lassen sich unter Zugabe von Wasser und Zuschlägen Sandpellets verschiedener Korngrößen erzeugen. Sie können in der Betonmischung als Gesteinskörnung mit hohen Festigkeiten eingesetzt werden. (7) Ein in München ansässiges Unternehmen setzt diese Technologie derzeit in der Herstellung von Standardbetonen ein, ohne jedoch genauere Informationen über den Herstellungsprozess zu machen. (8)

Beim Verschmelzen werden die Sandkörner unter Einsatz von Sonnenenergie bis zu ihrem Schmelzpunkt erhitzt und zu größeren Formationen verschmolzen. Nach dem Abkühlen kann durch gezieltes Brechen Gesteinskörnung in unterschiedlichen Größen erzeugt werden. Dieses Verfahren ist überall dort interessant, wo Wüsten und intensive Sonneneinstrahlung zusammenkommen. Durch den Einsatz von Sonnenenergie sind weder komplizierte chemische Prozesse, noch emissionsintensive Bindemittel erforderlich. Allerdings ist uns kein Unternehmen bekannt, welches diesen Ansatz im wirtschaftlichen Maßstab aktiv verfolgt. (9)

Politik und Praxis

Die Zeit drängt – doch es gibt Entwicklungen, die Hoffnung machen. Haupthindernis ist derzeit der Preis des Sandes. Viel zu oft wird er aber mit fragwürdigen Methoden gewonnen, die katastrophale Folgen nach sich ziehen werden, wenn es nicht gelingt, sie zu unterbinden. Dazu ist eine international kooperierende Politik notwendig – und das Bewusstsein dafür, dass es einer solchen Politik bedarf. Architekt:innen, Planer:innen und Bauingenieur:innen müssen sie einfordern – und in ihrer Praxis ein Beispiel dafür geben, dass sie ihren Beitrag zum Umgang mit diesem unterschätzten Problem leisten.

(1) Sand and Sustainability: Finding new solutions for environmental governance of global sand resources. Bericht des United Nations Environment Programme von 2019 zu Lösungen für den besseren internationalen Umgang mit Sand. >>>

(2) ebd.

(3) Sand, rarer than one thinks – Artikel des United Nations Environment Programme von 2014 zum internationalen Sandabbau und seinen Folgen . >>>

(4) Wie (1)

(5) DAfStb-Richtlinie – Anforderungen an Ausgangsstoffe zur Herstellung von Beton nach DIN EN 206-1 und DIN 1045-2 mit rezyklierten Gesteinskörnungen nach DIN EN 12620

(6) Betone mit besonderen Ausgangsstoffen, 5.1Recyklingbeton, Holcim (Schweiz) AG, V1.1, 01.04.2019. >>>

(7) Beton – Baustoff ohne Grenzen, Fachtagung des VDB in Straßburg 2020, Gesteinskörnungen: Zukünftige Rohstoffversorgung

(8) Pressemitteilung des Münchner Unternehmens Multicon zu neuer Methodik zur Nutzung von Wüstensand als Gesteinskörnung im Beton. >>>

(9) wie (7)

Weitere Empfehlungen

TEDx Barcelona Beitrag von Denis Delestrac unter >>>

Mehrfach ausgezeichnete Dokumentation zum globalen Sandproblem von Denis Delestrac unter >>>